ⅰ . Обзор

Это Карл Циглер, немецкий химик, который полимеризовал высокоплотный полиэтилен с помощью катализатора на основе циркония-титана, производя его при низком давлении и температуре для получения линейного продукта. ВПП (высокоплотный полиэтилен) — одно из названий полиэтилена низкого давления. У него прочная структура, сложно повредить, а температура плавления установлена высоко, поэтому риск, связанный с производством, обычно низкий. Плотность ВПП составляет 0,940 г/см³ или выше, а кристалличность превышает 65%. В сравнении с НПП (низкоплотным полиэтиленом) и ЛНПП (линейным низкоплотным полиэтиленом), ВПП обладает наибольшим растяжимым напряжением, большей устойчивостью к окислению, лучшей ударной вязкостью и хорошими свойствами против просачивания и коррозии. Большая часть использования ВПП заключается в производстве пленок и листов, дутьевой и инъекционной формовке.

ⅱ . Метод производства

1) Газ P аза М эфед

Оно использует всего один реактор для производства полной плотности полиэтилена, предлагая множество сортов продукции и до 600 000 тонн в год максимальной мощности. Этот запатентованный катализатор добавляется в вертикальный газофазный сушильный реактор с более широкой верхней частью, в виде либо твердого порошка, либо суспензии. Необходимо хорошо контролировать примеси сырья, а также обрабатывать этан и ко-monomer подачи. Использование этого дизайна приводит к меньшему количеству частиц порошкообразной смолы. Нет необходимости использовать оборудование для разделения газа, и реакция протекает при мягких условиях. Вам не нужно добавлять никаких мешалок, помешивающих устройств или других рабочих частей внутрь реактора. Благодаря отличному перемешиванию в реакторе, состав и температура газовой фазы остаются стабильными. Однако размер реактора велик, поэтому требуется много времени для переключения на другой продукт.

2) Суспензия P процесс

ПЭВД в основном производится методом суспензии, который был разработан и внедрен ранее. Процесс предназначен для того, чтобы полимер полностью находился во взвешенном состоянии в разбавителе. В зависимости от типов реакторов, процесс суспензии включает процесс суспензии в перемешиваемом реакторе и процесс циркулирующей трубчатой суспензии.

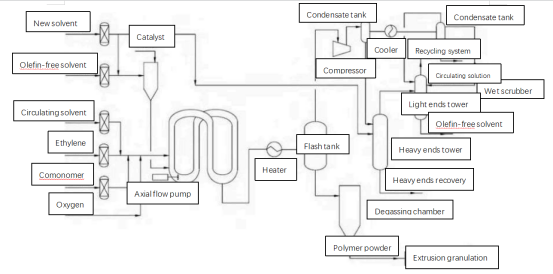

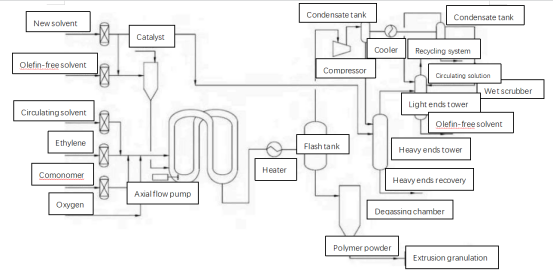

3) Раствор P процесс

Для производства ПНД требуется меньше этапов процесса растворения, чем газофазного или суспензионного процесса. Для синтеза в растворе чаще всего используется реактор с мешалкой. При использовании метода суспензии этлен поступает в реактор и реагирует с другими материалами, а полимер остается во взвешенном состоянии в разбавителе. Однако при методе растворения этлен непосредственно растворяется в растворителе, затем реагирует, и полученный полимер плавится до жидкого состояния. После завершения разделения материал можно напрямую преобразовать в экструдированные и гранулированные продукты. Преимущества этого метода включают: быстрый отклик реакции, короткое время пребывания материалов в реакторе, короткое время переключения продуктов, хорошо растворимый в растворителе получаемый полимер и неизменная емкость реактора. Метод растворения обычно проводится при высокой температуре и давлении, процессы могут быть довольно длительными, требуется больше оборудования, и общие затраты достаточно высоки.

ⅲ . Заключение

Компания создала систему, охватывающую этапы от обработки сырья до сушки продукции в диапазоне производства HDPE. Использование сушилки с флюидизированным слоем с нижним теплообменником в проектах грануляции HDPE на массовом уровне является успешным, так как оно повышает чистоту продукта, обеспечивая равномерное распределение горячего воздуха и регулировку вибрации. Благодаря постоянному технологическому совершенствованию, Tianli Energy выводит производство HDPE на высокотехнологичный и интеллектуальный экологический уровень, предлагая эффективные методы сушки для предоставления надежных китайских решений клиентам по всему миру.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ