ⅰ . Pregled

Bilo je Karla Zieglera, njemačkog hemičara, koji je polimerizovao visoke-gustočne polietilen pomoću katalizatora zirkonijum-titanijum kompleksa, praveći ga na niskom pritisku i temperaturi za linearni rezultat. HDPE je jedan od naziva koji se koriste za polietilen na niskom pritisku. Imaje čvrstu strukturu, teško je oštetiti i njegova točka taljenja je postavljena visoko, tako da je rizik u proizvodnji obično nizak. Gustoća HDPE-a je 0,940g/cm3 ili više i kristalnost prelazi 65%. U odnosu na LDPE i LLDPE, HDPE ima najintenzivniju tensilnu napetost, veću otpornost na oksidacijsku koroziju, veću udarnu otrčanost i dobre osobine protiv prodiranja i korozije. Većina upotrebe HDPE-a jeste u proizvodnji filmova i listova, fukovanom modelovanju i injekcijskom modelovanju.

ⅱ . Metod proizvodnje

1) Gas P faza М етход

Koristi se samo jedan reaktor za proizvodnju punog polietilena, ponuđajući mnoge kvalitete proizvoda i maksimalnu kapacitetu do 600.000 tons/god. Ovaj patentovani katalizator se dodaje u vertikalni sušilac reaktor sa fazi plinovitog toka koji ima veći površinski obim na vrhu, u obliku čvrstog prašine ili šljokasta masne smese. Nečistaća sirovina mora biti dobro kontrolisana i etilen kao i komonomer sirovine trebaju obraditi. Korišćenje ovog dizajna vodi do nižeg broja čestica prahovitog rezina. Nema potrebe da se koriste mašine za odvajanje plina i operativno se radi pod laganim uslovima. Ne morate dodavati mešače, vrtalice ili druge delove unutar reaktora. Zahvaljujući izuzetnom mešanju u reaktoru, sastav i temperatura plinske faze ostaju stalne. Međutim, veličina reaktora je velika, pa traje dugo da se pređe na drugi proizvod.

2) Troskobna sastojanja P proces

HDPE glavno se proizvodi koristeći šećernu metodu koju je ranije razvilo i uvedeno. Proces je namenjen da polimer bude potpuno održan u razredilu. Na osnovu vrsta reaktora, šećerna procedura sastoji se od procedure šećerne metode mešanja reaktora i procedure kružne cevi šećerne metode.

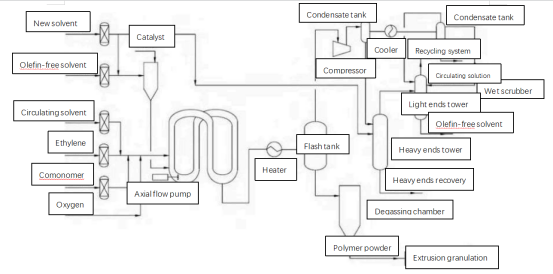

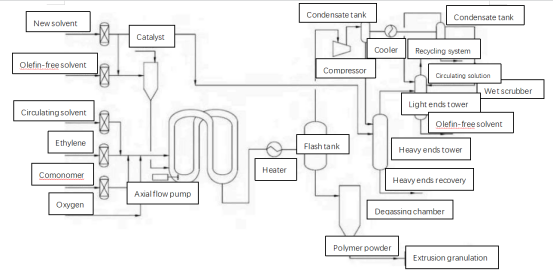

3) Rješenje P proces

Za proizvodnju HDPE potrebno je manje aplikacija procesa rješenja nego što je slučaj sa gasnim faznim procesom ili procesom šarenja. Za sintezu u rješenju najčešće se koristi mešački reaktor. Sa metodom šarenja, etilen ulazi u reaktor i reagira sa drugim materijalima, a polimer ostaje u susednom stanju unutar razrednika, ali sa metodom rješenja, etilen se izravno disoli u solventu, zatim reagira i proizvedeni polimer prelazi u tekuću formu. Nakon što je odvojivanje završeno, materijal može direktno postati ekstrudovan i granulisan proizvod. Prednosti ovog rješenja uključuju: brzu reakciju, kratko vreme boravka materijala u reaktoru, kratko vreme za prelazak između proizvoda, dobro se disolva proizvedeni polimer u solventu i kapacitet reaktora se ne menja. Metoda rješenja se često vrši na visokoj temperaturi i pod velikim pritiskom, procesi su dugački, potrebno je više mašina i ukupni troškovi su prilično veliki.

ⅲ . Zaključak

Kompanija je stvorila sistem koji obuhvata faze od obrade sirovina do sušenja proizvoda u opsegu HDPE industrije. Korišćenjem sušioca sa fluidnim krevetom i podstavljenoj toplotoobmenik u projektima granulacije HDPE-a na velikom skaliranju je uspešno, jer smanjuje i poboljšava čistoću, osiguravajući jednoliko raspodeljivanje topleg zraka i regulisanje vibracija. Zbog čestih unapređenja u tehnologiji, Tianli Energy donosi HDPE industriju na visoke i inteligentne zelene standarde, koristeći efikasne tehnike sušenja da pruži pouzdane kineske rešenja kupcima širom sveta.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ