ⅰ . Prezentare Generală

A fost Karl Ziegler, un chimist german, care a polimerizat polietilen de înaltă densitate cu ajutorul unui catalyst complex zirconiu-titan, realizându-l la o presiune și temperatură reduse pentru a obține un rezultat liniar. HDPE este una dintre denumirile folosite pentru polietilen de presiune mică. Are o structură puternică, este greu de avariat și temperatura sa de topire este stabilită la un nivel ridicat, astfel că riscul implicat în producție este de regulă mic. Densitatea HDPE este de 0,940 g/cm3 sau mai mare, iar cristalinitatea depășește 65%. În comparație cu LDPE și LLDPE, HDPE are cea mai intensă stres tensiune, o mai mare rezistență la coroziunea oxidantă, o tângere la impact mai bună și proprietăți excelente împotriva infiltrației și coroziunii. Ce mai multe utilizări ale HDPE sunt în fabricarea de filme și fețe, modelare prin suflare și injectare.

ⅱ . Metodă de Producție

1) Gaz P fază Băr etod

Folosește doar un reacționar pentru a produce polietilen de densitate completă, oferind multe clase de produse și până la 600.000 de tone/an de capacitate maximă. Acest catalyst patentat este adăugat într-un reacționar vertical de tip pată fluidă cu gaz, care are o suprafață mai mare la partea de sus, sub forma fie de pudră solidă, fie de suspensie. Impuritățile materiei prime trebuie să fie bine controlate, iar etilenul precum și alimentările de comonomer necesită prelucrare. Folosirea acestei concepții duce la cantități mai mici de particule de resină în formă de pudră. Nu este nevoie să se folosească echipamente de separare pentru gaz și operațiunile de reacție sunt realizate în condiții moderate. Nu trebuie să adăugați nici mixere, nici agitatoare sau alte componente operativ în interiorul reacționarului. Datorită amestecării excepționale din reacționar, compoziția și temperatura fazei gazoase rămân constante. Cu toate acestea, dimensiunea reacționarului este mare, deci i se cere mult timp pentru a face schimbarea spre un alt produs.

2) Suspendare P proces

HDPE este producționat în principal folosind metoda suspensiei, care a fost dezvoltată și introdusă mai devreme. Procesul este conceput astfel încât polimerul să fie total suspendat în diluent. Pe baza tipurilor de reactoare, procesul de suspensie constă în procesul de suspensie cu reactoare agitate și în procesul de suspensie cu tub circular.

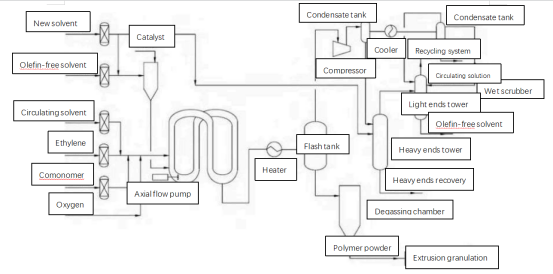

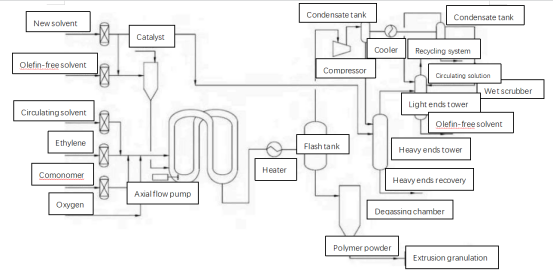

3) Soluție P proces

Se necesită mai puțină aplicare a procesului de soluție pentru producerea de HDPE decât procesul de fază gaz sau procesul de suspensie. Pentru sinteza prin soluție, cel mai adesea se utilizează un reactor agitat. Cu metoda de suspensie, etilenul intră în reactor și reacționează cu alte materiale, iar polimerul rămâne într-un stadiu suspendat în diluent, dar cu metoda de soluție, etilenul este direct dissolvat în solvent și apoi reacționează, iar polimerul produs se topirește într-o substanță lichidă. Când separarea este completă, puteți transforma materialul direct în produse extrudate și granulate. Avantajele acestei soluții includ: reacție rapidă, timp scurt de retenție al materialelor în reactor, timp scurt pentru schimbarea produselor, polimerul produs se dizolva bine în solvent și capacitatea reactorului nu se modifică. Metoda de soluție este de obicei realizată la o temperatură și presiune ridicată, procesele tin să fie destul de lungi, sunt necesare mai multe mașini și costurile totale sunt destul de mari.

ⅲ . Concluzie

Compania a creat un sistem care acoperă etape de la prelucrarea materiilor prime până la produse uscate în cadrul gamelor industriale HDPE. Utilizarea unui uscator cu pat răsucit cu un schimbător de căldură subiacent în Proiectele de Granulare HDPE la scară masivă este reușită, deoarece reduce și optimizare puritatea îmbunătățită, asigurând o distribuție egală a aerului cald și reglementarea vibrațiilor. Datorită îmbunătățirii frecvente a tehnologiilor, Tianli Energy aduce industria HDPE la standarde inteligente și ecologice avansate, folosind tehnici eficiente de uscare pentru a oferi soluții chinezești de încredere clienților de peste tot în lume.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ