ⅰ . Oversigt

Det var Karl Ziegler, en tysk kemiker, der polymererede højtettheds-polyetilen med hjælp af en katalysator på basis af zirkonium-titanium kompleks, hvilket gjorde det muligt at producere det ved lav tryk og temperatur for et lineært resultat. HDPE er et af navnene, der bruges for lavtryks-polyetilen. Det har en stærk struktur, er svært at skade, og dets smeltetemperatur er sat høj, så risikoen forbundet med produktionen er normalt lav. Tettheden af HDPE er 0,940 g/cm3 eller højere, og krystalliniteten overstiger 65%. I forhold til LDPE og LLDPE har HDPE den største trækspænding, mere modstand mod oxidationskorrosion, større slagfasthed og gode egenskaber mod sivning og korrosion. Den største del af HDPE's anvendelse er inden for fremstilling af film og plader, blæsformning og injektionsformning.

ⅱ . Produceringsmetode

1) Gas P fas Herrer stræk jeans metode

Det anvender kun én reaktor til at producere fuldtætheds polyetilen, hvilket tilbyder mange produkttyper og op mod 600.000 tons/år maksimal kapacitet. Den patentfede katalysator tilføjes i en lodret gasfase fluidsengtøringsreaktor med et større toppenområde, enten i form af fast pudder eller som suspenion. Råmaterialeforurening skal kontrolleres godt, og ethylen samt komonomer kræver behandling. Anvendelsen af denne designfremgangsmåde resulterer i lavere mængder af pulverresinpartikler. Der er ingen behov for at bruge separationsudstyr til gas og reaktionen foregår under milde betingelser. Du behøver ikke at tilføje nogen blandere, rør eller andre driftsdelte dele indeni reaktoren. Takket være fremragende blanding i reaktoren forbliver gaskompositionen og temperatur stabile. Dog er størrelsen på reaktoren stor, så det tager lang tid at skifte til et andet produkt.

2) Suspension P rocess

HDPE produceres hovedsageligt ved brugen af slurry-metoden, som blev udviklet og introduceret tidligere. Processen er konstrueret således, at polymeren fuldstændig er suspenderet i diluenten. Udgående fra typer af reaktorer består slurry-processen af rørrettede reaktor-slurry-processer og cirkulær tuber-slurry-process.

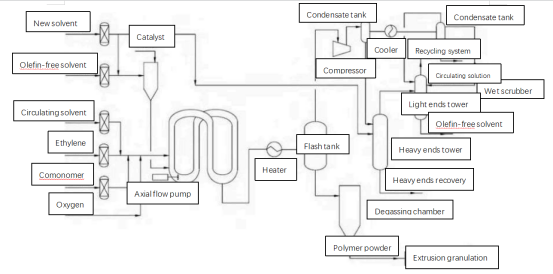

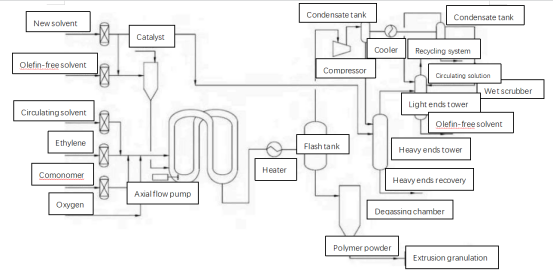

3) Løsning P rocess

Der kræves mindre anvendelse af løsningsprocessen til HDPE-produktion end gasfaseprocessen eller suspenionsprocessen. Ved løsnings syntese bruges der oftest en rørret reaktor. Med suspenionsmetoden går etilen ind i reaktoren og reagerer med andre materialer, og polymeret forbliver i en suspenderet tilstand inden for den diluerende stof, men ved løsningsmetoden dissolveres etilen direkte i løsningen og reagerer derefter, og det producerede polymer smelter til en væske. Når adskillelsen er færdig, kan materialet direkte omdannes til ekstruderede og granulerede produkter. Fordelene ved denne løsning inkluderer: hurtig respons på reaktionen, kort opholdstid for materialerne i reaktoren, kort tid for produktomskifting, det producerede polymer dissolverer godt i løsningen og reaktorens kapacitet ændres ikke. Løsningsmetoden udføres ofte ved høj temperatur og tryk, processerne tender at være ret lange, der kræves flere maskiner og de samlede omkostninger er ret høje.

ⅲ . Konklusion

Virksomheden har oprettet et system, der dækker faser fra forarbejdning af råmaterialer til tørrede produkter inden for HDPE-industriens område. Ved at bruge en fluidsengtører med en underliggende varmeveksler i HDPE Granulationsprojekter på storskala er vellykket, da det skærer ned på og forbedrer renhed, hvilket sikrer, at varm luft fordelt ligeligt og vibration reguleres. På grund af den hyppige teknologiske forbedring bringer Tianli Energy HDPE-industrien op på højendeførende og intelligente grønne standarder, ved at bruge effektive tørreteknikker for at levere pålidelige kinesiske løsninger til kunder over hele verden.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ