ⅰ . Oorsig

Dit was Karl Ziegler, 'n Duitse kemiëer, wat hoë-digtheid polietheen gepolimeer het met die hulp van 'n sirkonium-titanium komplekskatalisator, dit op lae druk en temperatuur gemaak het vir 'n lineêre resultaat. HDPE is een van die name wat gebruik word vir lae-druk polietheen. Dit het 'n sterk struktuur, is moeilik te skei en sy smeltpunt is hoog ingestel, so dat die risiko in produksie gewoonlik laag is. Die digtheid van HDPE is 0.940g/cm3 of hoër en die kristaliniteit gaan oor 65%. Ten opsigte van LDPE en LLDPE, het HDPE die mees intensieve trekbegrensing, meer weerstand teen oxidant-korrosie, groter impakstaanvermoë en goeie eienskappe teen infiltrasie en korrosie. Die grootste gebruik van HDPE is in die vervaardiging van rolprente en velde, blusvorming en inspuitvorming.

ⅱ . Produksiemetode

1) Gas P fase M etode

Dit maak gebruik van slegs een reaktor om volledige digtheidspolyetilen te produseer, wat baie produkgraderings aanbied en 'n maksimumkapasiteit van tot 600 000 ton/jaar kan bereik. Hierdie gepatenteerde katalisator word bygevoeg in 'n vertikale gasfase-vloeistofbeddroërreaktor met 'n groter boontoppvlak, in die vorm van ofwel vas poedersel, of slurry. Roodmateriaal-impureiteite moet goed beheer word en etekeen sowel as die komonomer voerings vereis verwerking. Die gebruik van hierdie ontwerp lei tot minder hoeveelhede poedervesinpartikels. Daar is geen benodigde om skeidingstoerusting vir die gas te gebruik nie en die reaksie word onder sagte toestande bedryf. Jy hoef geen mengers, roerders of ander bedryfsdele binne die reaktor by te voeg nie. Dankies aan uitstekende menging in die reaktor bly die samestelling en temperatuur van die gasfase stadig. Toegespits op die grootte van die reaktor, neem dit lank om oor te skakel na 'n ander produk.

2) Sling P proses

HDPE word hoofsaaklik vervaardig deur die slymmetode, wat vroegere ontwikkel en geïntroduceer is. Die proses is bedoel om die polimeer volledig in die verdunner te hou. Gebaseer op die tipes reaktore bestaan die slymproses uit die gestirreerde reaktor-slymproses en die rond buis-slymproses.

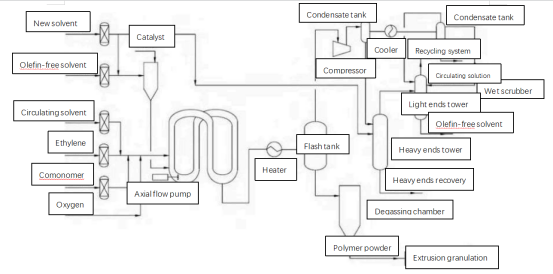

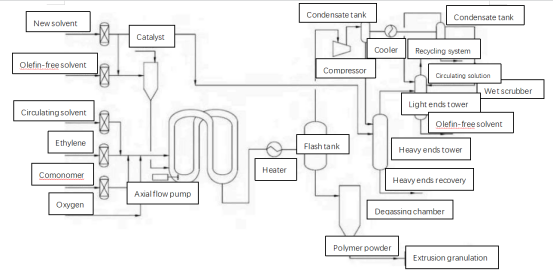

3) Oplossing P proses

Daar word minder toepassing van die oplossingsproses vir HDPE-uitwerking benodig as die gasfaseproses of die slyerproses. Vir oplossingssintese word meestal 'n gestirreerde reaktor gebruik. Met die slyermetode gaan etheen die reaktor in en reageer met ander materialen, terwyl die polimeer in 'n gesuspenseerde toestand binne die verdunner bly, maar met die oplossingsmetode word die etheen direk in die oplosmiddel opgelos, reageer en word die geproduseerde polimeer tot 'n vloeistof gesmelt. Wanneer skeiding voltooi is, kan jy die materiaal regstreeks in geëxtrudeerde en granuleerde produkte omskep. Die voordele van hierdie oplossing sluit in: vinnige reaksiebeantwoording, kort tyd wat materialen in die reaktor bly, kort tyd om produkte te ruil, die geproduseerde polimeer lost goed in die oplosmiddel op en die kapasiteit van die reaktor verander nie. Die oplossingsmetode word dikwels by hoë temperatuur en druk uitgevoer, die prosesse neem langer tyd, daar word meer masjiene benodig en die algehele koste is relatief hoog.

ⅲ . Gevolgtrekking

Die maatskappy het 'n stelsel geskep wat fases dek vanaf die verwerking van rauhede tot droog produkte in die HDPE bedryfsbereik. Die gebruik van 'n vloeistofbeddroër met 'n onderliggende warmtewisselaar in HDPE Granulasieprojekte op groot skaal is suksesvol, aangesien dit verbeterde reinheid verseker en verseker dat warme lug gelykmatig versprei word en trilling beheer word. As gevolg van die gereelde vooruitgang in tegnologie bring Tianli Energy die HDPE bedryf na hoë-ende en intelligente groen standaarde, deur doeltreffende droogtegnieke te gebruik om betroubare Chinese oplossings aan kliënte wêreldwyd te bied.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ