ⅰ . 개요

독일 화학자인 칼 지글러가 지르코늄-티타늄 복합 촉매를 이용하여 고밀도 폴리에틸렌을 중합시켰으며, 이는 저압과 저온에서 선형 구조로 이루어집니다. HDPE는 저압 폴리에틸렌의 한 종류입니다. 강한 구조를 가지고 있어 손상되기 어렵고,融점이 높아 생산 과정에서 발생할 수 있는 위험은 일반적으로 낮습니다. HDPE의 밀도는 0.940g/cm3 이상이며結晶度는 65% 이상입니다. LDPE와 LLDPE에 비해 HDPE는 가장 강력한 인장 응력을 가지며, 산화 방지 능력, 충격 강도 및 스며들기와 부식에 대한 우수한 특성을 가지고 있습니다. HDPE의 주요 용도는 필름 및 시트 제작, 블로우 성형 및 사출 성형에 있습니다.

ⅱ . 생산 방법

1) 가스 P 상 M ethod

이 공정은 완전 밀도 폴리에틸렌을 생산하기 위해 단 하나의 반응기만 사용하며, 다양한 제품 등급을 제공하고 최대 연간 60만 톤까지의 생산 용량을 갖추고 있습니다. 이 특허받은 촉매는 고체 분말 또는 현탁액 형태로 더 넓은 상부 면적을 가진 수직 기상 유동층 건조 반응기에 추가됩니다. 원료 불순물은 잘 관리되어야 하며, 에틸렌과 공단량체 공급물은 처리가 필요합니다. 이러한 설계의 사용으로 인해 분말 수지 입자의 양이 줄어듭니다. 기체 분리 장비를 사용할 필요가 없으며, 반응은 온화한 조건에서 이루어집니다. 반응기 내부에는 혼합기, 교반기 또는 기타 운영 부품을 추가할 필요가 없습니다. 반응기 내에서 우수한 혼합 덕분에 기체 상의 조성과 온도는 안정적으로 유지됩니다. 그러나 반응기의 크기가 큼에 따라 다른 제품으로 전환하는 데 시간이 오래 걸립니다.

2) 현탁액 P 공정

HDPE는 주로 이전에 개발되고 도입된 슬러리 방법을 사용하여 제조됩니다. 이 공정은 중합체가 희석제에 완전히 현탁되도록 설계되었습니다. 반응기의 종류에 따라 슬러리 공정은揽교반 반응기 슬러리 공정과 원형 관 슬러리 공정으로 구성됩니다.

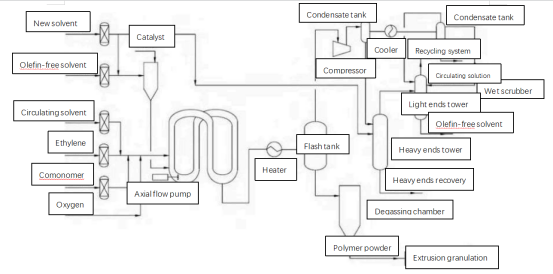

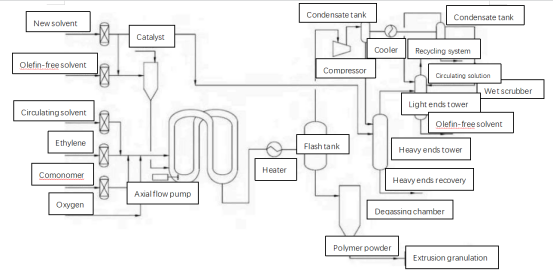

3) 용액 P 공정

HDPE 생산에는 용액 공정을 적용하는 것이 가스 상 공정이나 현탁 공정보다 적습니다. 용액 합성의 경우 주로 교반 반응기(stirred reactor)가 사용됩니다. 현탁법에서는 에틸렌이 반응기에 들어가 다른 물질들과 반응하며, 생성된 폴리머는 희석제 내에서 현탁 상태를 유지하지만, 용액법에서는 에틸렌이 용매에 직접 용해되어 반응하고 생성된 폴리머는 액체 상태로 녹습니다. 분리 과정이 완료되면 바로 압출 및顆粒화된 제품으로 전환할 수 있습니다. 이 용액 공정의 장점은 다음과 같습니다: 빠른 반응 속도, 원료의 반응기 체류 시간이 짧음, 제품 전환이 빠르며, 생성된 폴리머가 용매에 잘 용해되고 반응기의 용량 변화가 없습니다. 다만 용액법은 고온고압에서 이루어지며, 공정이 다소 길고 더 많은 기계가 필요하며 전체적인 비용이 비교적 높습니다.

ⅲ . 결론

회사는 원료 처리에서 건조 제품에 이르기까지 HDPE 산업 범위의 모든 단계를 아우르는 시스템을 구축했습니다. 대규모 HDPE 제립 프로젝트에서 저변 열교환기를 사용한 유동층 건조기는 업그레이드된 순도를 보장하고, 열풍이 균등하게 분배되며 진동이 조절되도록 하는데 성공적이었습니다. 기술의 지속적인 발전 덕분에 천리에너지(Tianli Energy)는 효율적인 건조 기술을 통해 글로벌 고객에게 신뢰할 수 있는 중국 솔루션을 제공하며 HDPE 산업을 고급화하고 지능형 녹색 표준으로 이끌고 있습니다.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ