ⅰ . Oversikt

Det var Karl Ziegler, en tysk kjemiker, som polymererte høytdensitetspolyetilen med hjelp av en katalysator av sirkonium-titanium kompleks, og gjorde det ved lav trykk og temperatur for et lineært resultat. HDPE er ett av navnene som brukes for lavtrykkspolyetilen. Den har en sterke struktur, er vanskelig å skade, og dens smeltepunkt er satt høyt, så risikoen forbundet med produksjonen er vanligvis lav. Tettheten til HDPE er 0,940g/cm3 eller over og krystalliteten går over 65%. I forhold til LDPE og LLDPE har HDPE den sterkeste trakjekraften, større motstand mot oksidantkorrosjon, større impakttoughness og gode egenskaper mot lekkasjer og korrosjon. Mesteparten av bruken av HDPE er i produksjon av filmer og plater, blåsmelting og injeksjonsmeling.

ⅱ . Produsjonmetode

1) Gass P fase M ethod

Det bruker kun én reaktor for å produsere fulltett polyetilen, og tilbyr mange produktkvaliteter med opp til 600.000 tonn/år maksimal kapasitet. Denne patenterte katalysatoren legges til i en vertikal gassfasefluidsengreaktor med et større toppområde, enten i form av fast pulver eller som suspenjon. Råmaterialeforurensninger må kontrolleres godt, og ethylen samt komonomerkilden krever behandling. Bruken av denne designet fører til mindre mengder av pulverresinpartikler. Det er ikke nødvendig å bruke separasjonsevner for gassen, og reaksjonen foregår under milde betingelser. Du trenger ikke å legge til noen blandere, rør eller andre driftsdeler inne i reaktoren. Grunnet fremragende blanding i reaktoren, forblir sammensetningen og temperaturen av gassfasen stabil. Likevel er størrelsen på reaktoren stor, så det tar lang tid å bytte til et annet produkt.

2) Suspenjon P rosess

HDPE produseres hovedsakelig ved å bruke slyngemetoden, som ble utviklet og innført tidligere. Prosessen er designet slik at polymeren er fullstendig suspender i verdensmiddelen. Ut fra typene på reaktorer består slyngemetoden av rørmetoden med stirende reaktor og slyngemetoden med sirkulær rørreaktor.

3) Løsning P rosess

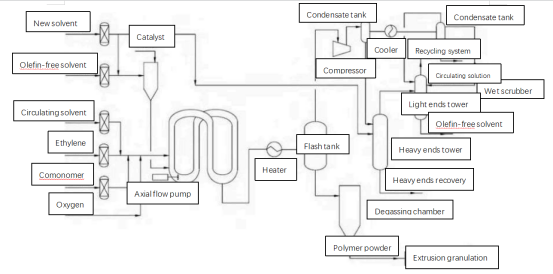

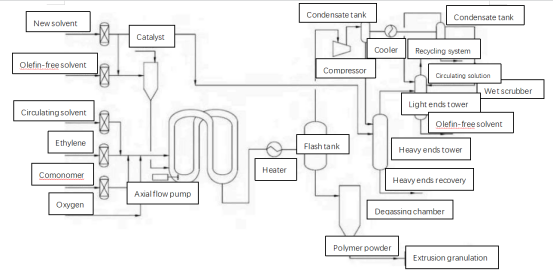

Det bruker mindre av løsningsmetoden for HDPE-produksjon enn gassfaseprosessen eller slurrimetoden. For løsningskonsentrasjon benyttes oftest en rørbar reaktor. Med slurrimetoden går etylen inn i reaktoren og reagerer med andre materialer, og polymeren holder seg i en suspensjonstilstand i verdensmiddel, men med løsningsmetoden dissolveres etylen direkte i løsningsmiddelet før den reagerer, og den produserte polymeren smelter til en væske. Når separasjonen er fullført, kan du direkte konvertere materialet til ekstruderte og granulerte produkter. Fordelene ved denne løsningen inkluderer: rask respons på reaksjonen, kort oppholdstid for materialer i reaktoren, kort tid for å bytte produkter, den produserte polymeren dissolverer godt i løsningsmiddelet og reaktorens kapasitet endrer seg ikke. Løsningsmetoden utføres ofte ved høy temperatur og trykk, prosessene tender å være ganske lange, det kreves flere maskiner og de totale kostnadene er ganske høye.

ⅲ . Konklusjon

Bedriften har utviklet et system som dekker fasene fra behandling av råmaterialer til tørre produkter innen HDPE-området. Bruk av en fluidsengtører med en underliggende varmeveksler i HDPE Granulasjonsprosjekter på storskala er vellykket, da det reduserer og forbedrer renhet, og sikrer at varmt luft er jevnt fordelt og at vibrasjon er regulert. På grunn av den kontinuerlige teknologiforbedringen bringer Tianli Energy HDPE-næringen til høyere nivåer og intelligente grønne standarder, ved å bruke effektive tørringsmetoder for å levere pålitelige kinesiske løsninger til kunder over hele verden.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ