ⅰ . Gambaran Keseluruhan

Ia adalah Karl Ziegler, seorang ahli kimia Jerman, yang memolumerkan polietilen kepadatan tinggi dengan bantuan katalis kompleks zirkonium-titanium, membuatnya pada tekanan dan suhu rendah untuk hasil linear. HDPE adalah salah satu nama yang digunakan untuk polietilen tekanan rendah. Ia mempunyai struktur yang kuat, sukar dirosak dan suhu leburannya ditetapkan tinggi, jadi risiko yang terlibat dalam pengeluaran biasanya rendah. Kepadatan HDPE adalah 0.940g/cm3 atau lebih tinggi dan kristalininya melampau 65%. Berbanding LDPE dan LLDPE, HDPE mempunyai tegangan tarik paling intens, lebih tahan terhadap kerosakan oksidan, ketangguhan impak yang lebih besar dan sifat baik menentang rembesan dan kerosakan. Kebanyakan penggunaan HDPE adalah dalam pembuatan filem dan lembaran, peniupan dan pelastikan.

ⅱ . Kaedah Pengeluaran

1) Gas P fasa M eod

Ia hanya menggunakan satu reaktor untuk menghasilkan polietilen penuh, menawarkan banyak gred produk dan kadar kapasiti maksimum hingga 600,000 tan/tahun. Katalis yang dipatenkan ini ditambah ke dalam reaktor pengering tempat tidur fluid gas vertikal yang mempunyai kawasan atas yang lebih besar, dalam bentuk serbuk pepejal atau larutan suspen. Kebajikan bahan mentah mesti dikawal dengan baik dan etilena serta penyertaan komonomer memerlukan pemprosesan. Penggunaan rekabentuk ini menyebabkan kuantiti serpihan resin yang lebih rendah. Tiada keperluan untuk menggunakan peralatan pemisahan untuk gas dan tindak balas dijalankan pada syarat ringan. Anda tidak perlu menambah mana-mana pencampur, penyerap atau bahagian operasi lain di dalam reaktor. Berkat pencampuran yang cemerlang dalam reaktor, komposisi dan suhu fasa gas kekal stabil. Walau bagaimanapun, saiz reaktor adalah besar, jadi ia memerlukan masa yang lama untuk menukar kepada produk lain.

2) Larutan P rocess

HDPE terutamanya diproduksi menggunakan kaedah serbuk yang telah dibangunkan dan diperkenalkan lebih awal. Proses ini bertujuan untuk menyuspen polymer sepenuhnya dalam pelarut. Berdasarkan jenis-jenis reaktor, proses serbuk terdiri daripada proses serbuk reaktor teraduk dan proses serbuk paip bulat.

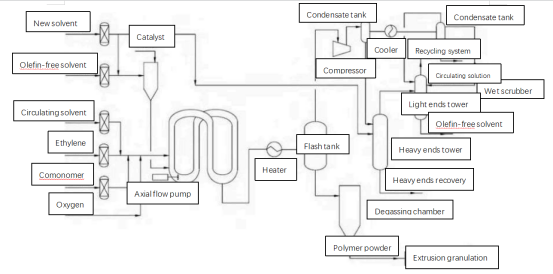

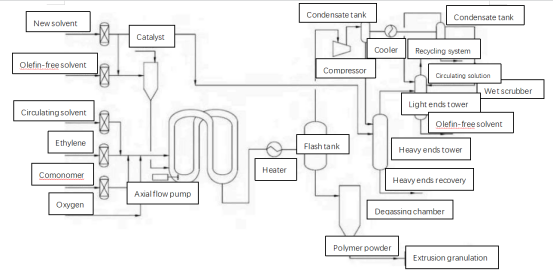

3) Penyelesaian P rocess

Ia memerlukan proses penyelesaian yang lebih sedikit untuk pengeluaran HDPE berbanding dengan proses fasa gas atau proses larutan. Untuk sintesis larutan, kebanyakal kali sebuah reaktor teraduk digunakan. Dengan kaedah larutan, etilena memasuki reaktor dan bertindak balas dengan bahan-bahan lain manakala polimer kekal dalam keadaan terayun dalam pelarut, tetapi dengan kaedah larutan, etilena secara langsung terlarut dalam pelarais kemudian bertindak balas dan polimer yang dihasilkan cair menjadi cecair. Apabila pemisahan selesai, bahan tersebut boleh langsung diubah kepada produk-produk yang diekstrusi dan digranula. Kelebihan bagi larutan ini termasuk: tindak balas yang pantas, masa tinggal bahan dalam reaktor yang singkat, masa menukar produk yang pendek, polimer yang dihasilkan terlarut dengan baik dalam pelarais dan kapasiti reaktor tidak berubah. Kaedah larutan sering dilakukan pada suhu dan tekanan tinggi, proses-prosesnya cenderung agak panjang, ada lebih banyak mesin yang diperlukan dan kos keseluruhan adalah cukup tinggi.

ⅲ . Kesimpulan

Syarikat telah mencipta satu sistem yang meliputi peringkat dari pengilangan bahan mentah hingga produk kering dalam julat industri HDPE. Penggunaan pengering tempat tidur alir dengan pemutus haba di bawah dalam Projek Penyisutan HDPE untuk skala besar adalah berjaya, kerana ia memotong dan meningkatkan kelemasan kepuretan, memastikan bahawa udara panas dipenggal secara seragam dan getaran dikawal. Dengan peningkatan teknologi yang berterusan, Tianli Energy membawa industri HDPE kepada piawai hijau pintar tinggi, menggunakan teknik pengeringan cekap untuk memberi penyelesaian yang boleh dipercayai kepada pelanggan di seluruh dunia.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ