ⅰ . Przegląd

To Karl Ziegler, niemiecki chemik, polymerizował wysokopлотny polietylen za pomocą katalizatora złożonego z zirconu i tytanu, produkując go przy niskim ciśnieniu i temperaturze, uzyskując liniowy wynik. HDPE jest jedną z nazw używanych dla polietylenu niskiego ciśnienia. Ma mocną strukturę, trudno go uszkodzić, a jego temperatura topnienia jest ustawiona wysoko, więc ryzyko związane z produkcją jest zwykle małe. Gęstość HDPE wynosi 0,940 g/cm3 lub więcej, a krystaliczność przekracza 65%. W odniesieniu do LDPE i LLDPE, HDPE ma największy naprężenie rozciągające, większą odporność na korozję utleniającą, większą wytrzymałość na uderzenia oraz dobre właściwości przeciw wyciekom i korozji. Głównym zastosowaniem HDPE jest produkcja filmów i arkuszy, formowanie przez dmuchanie oraz wtryskowe.

2. . Metoda produkcji

1) Gaz P owa M metoda

Wykorzystuje tylko jeden reaktor do produkcji pełnotrwałego polietylenu, oferując wiele klas produktów i maksymalną pojemność do 600 000 ton w ciągu roku. Ten patentowany katalizator dodawany jest do pionowego reaktora suszarki gazowej fazowej z większym obszarem górnym, w postaci zarówno proszku stałego, jak i zawiesiny. Niedozwolone są obce substancje w surowcu, a etylen oraz komonomery wymagają przetwarzania. Użycie tego projektu prowadzi do mniejszej ilości cząstek proszku rezyny. Nie ma potrzeby stosowania urządzeń do oddzielania gazu, a reakcja prowadzona jest w łagodnych warunkach. Wewnątrz reaktora nie trzeba dodawać mieszaczy, miotaczy ani innych części operacyjnych. Dzięki wybitnemu mieszaniu w reaktorze, skład i temperatura fazy gazowej pozostają stabilne. Jednakże, rozmiar reaktora jest duży, więc wymiana na inny produkt zajmuje dużo czasu.

2) Wieszczka P rocznica

HDPE jest przede wszystkim produkowane za pomocą metody zawiesinowej, która została opracowana i wprowadzona wcześniej. Proces ten jest tak zaprojektowany, aby polimer był całkowicie zawieszony w rozcieńczalniku. Na podstawie rodzajów reaktorów metoda zawiesinowa składa się z procesu zawiesinowego w reaktorze mieszającym i procesu zawiesinowego w rurocie okrężnej.

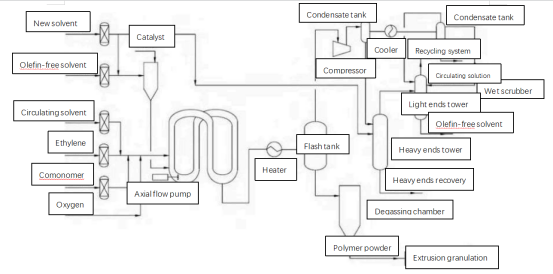

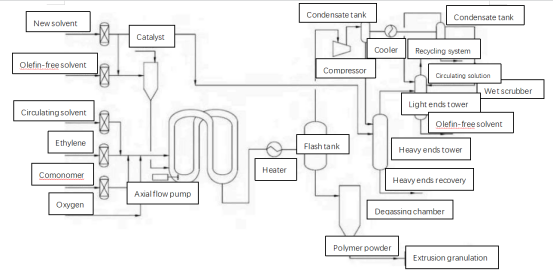

3) Roztwór P rocznica

Proces produkcji HDPE metodą roztworu wymaga mniej etapów niż proces fazowy lub metoda zawiesiny. W syntezie metodą roztworu najczęściej wykorzystuje się reaktor mieszany. W metodzie zawiesiny, etylen wpływa do reaktora i reaguje z innymi materiałami, a polimer pozostaje w stanie zawieszonym w rozcieńczalniku, ale w metodzie roztworu, etylen jest bezpośrednio rozpuszczony w roztworzeniu, reaguje, a powstałego polimeru spaja się w ciekły stan. Po ukończeniu separacji materiał można bezpośrednio przekształcić w produkty wyekstrudowane i zgranulowane. Zalety tej metody obejmują: szybki bieg reakcji, krótki czas pobytu materiałów w reaktorze, krótki czas zmiany produktów, dobrze rozpuszczalny polymer w roztworzeniu oraz niezmienność pojemności reaktora. Metoda roztworu często prowadzona jest przy wysokiej temperaturze i ciśnieniu, procesy mogą być dłuższe, wymagają więcej maszyn i są związane z wyższymi kosztami.

ⅲ . Podsumowanie

Firma stworzyła system, który obejmuje etapy od przetwarzania surowców do produktów suszonych w zakresie przemysłu HDPE. Użycie suszarki fluidalnej z podłożonym wymiennikiem ciepła w projektach granulacji HDPE na dużą skalę jest udane, ponieważ obniża koszty poprzez zwiększenie czystości produktu, zapewniając równomierne rozprowadzenie gorącego powietrza i kontrolę drgań. W wyniku ciągłych ulepszeń technologicznych, Tianli Energy przyprowadza przemysł HDPE do wysokich standardów inteligentnych i ekologicznych rozwiązań, wykorzystując efektywne techniki suszenia, aby oferować niezawodne chińskie rozwiązania dla klientów na całym świecie.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ