ⅰ . چشمانداز کلی

کارل زیگلر، شیمیدان آلمانی، بود که با کمک کاتالیزور مختلط سیرکونیوم-تیتانیوم، پلی اتیلن چگالی بالا را پلیمر کرد، این کار را در فشار و دمای پائین انجام داد تا نتیجه خطی به دست آید. پلی اتیلن چگالی بالا یکی از نامهای استفاده شده برای پلی اتیلن فشار پائین است. این ماده ساختار قویای دارد، آسیب پذیری کمی دارد و دمای ذوب آن بالا تنظیم شده است، بنابراین مخاطره موجود در تولید معمولاً کم است. چگالی پلی اتیلن چگالی بالا 0.940 گرم/cm3 یا بیشتر است و درصد بلورینی آن فراتر از 65% میرود. نسبت به پلی اتیلن چگالی کم (LDPE) و پلی اتیلن چگالی کم خطی (LLDPE)، پلی اتیلن چگالی بالا بیشترین تنش کششی شدید را دارد، مقاومت بیشتری نسبت به خوردگی اکسیدان دارد، سفتی ضربه بیشتری دارد و ویژگیهای خوبی علیه نفوذ و خوردگی دارد. بیشتر استفاده از پلی اتیلن چگالی بالا در ساخت فیلمها و صفحات، مدلسازی فشرده و مدلسازی تزریقی است.

ⅱ . روش تولید

۱) گاز P فاز م متود

این فرآیند فقط از یک راکتور استفاده میکند تا پلیاتیلن کامل چگالی تولید شود، با ارائه بسیاری از درجههای محصول و ظرفیت حداکثر 600,000 تن در سال. این کاتالیزور ثبتشده به راکتور خشککننده بستر جریان گازی عمودی اضافه میشود که دارای سطح بالای بزرگتری است، به صورت پودر جامد یا معلق. باید آلودگی مواد اولیه تحت کنترل خوبی قرار گیرد و اتیلن همچنین تغذیه کوپلیمر نیاز به پردازش دارند. استفاده از این طراحی منجر به مقدار کمتری از ذرات رزین پودر میشود. هیچ نیازی برای استفاده از تجهیزات جداسازی برای گاز وجود ندارد و واکنش در شرایط ملایم انجام میشود. نیازی به افزودن مخلوطکنندهها، آبشارکنندهها یا قسمتهای عملیاتی دیگر داخل راکتور نیست. بخاطر مخلوطشدن برجسته در راکتور، ترکیب و دمای فاز گازی ثابت میماند. با این حال، اندازه راکتور بزرگ است، بنابراین زمان زیادی برای تغییر به محصول دیگر لازم است.

۲) معلق P فرآیند

HDPE عمدتاً با استفاده از روش معلق تولید میشود که قبلاً توسعه یافته و معرفی شده بود. این فرآیند به گونهای طراحی شده است که پلیمر کاملاً در محلول کمچگالی معلق باشد. بر اساس انواع واکنشگرهای، فرآیند معلق شامل فرآیند معلق واکنشگر مخملی و فرآیند معلق لوله دایرهای است.

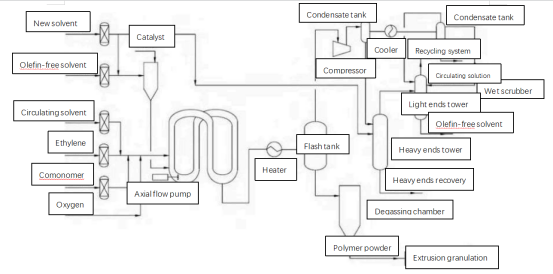

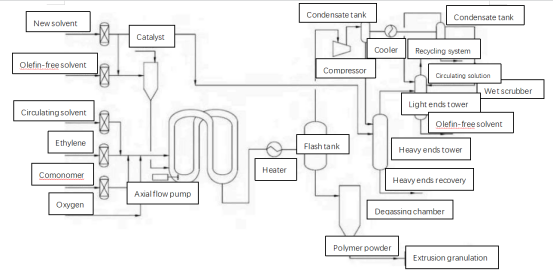

۳) محلول P فرآیند

برای تولید HDPE، کاربرد فرآیند محلول کمتر از فرآیند فاز گازی یا فرآیند معلق است. برای ترکیب محلول، اغلب از راکتور آغشته شده استفاده میشود. در روش معلق، اتیلن به راکتور وارد شده و با مواد دیگر واکنش میدهد و پلیمر در حالت معلق درون مایع کاهنده نگه داشته میشود، اما در روش محلول، اتیلن مستقیماً در محلول حل میشود، واکنش میدهد و پلیمر تولید شده به حالت مایع ذوب میشود. وقتی جداسازی کامل شود، میتوانید ماده را مستقیماً به محصولات خارج شده و ذراتی تبدیل کنید. مزایای این روش محلول شامل: پاسخ سریع واکنش، زمان ماندن مواد در راکتور کوتاه، زمان کوتاه برای تغییر محصولات، پلیمر تولید شده خوب در محلول قابل حل است و ظرفیت راکتور ثابت میماند. روش محلول معمولاً در دمای بالا و فشار بالا انجام میشود، فرآیندها ممکن است طولانی باشند، نیاز به بیشترین ماشینآلات وجود داشته و هزینههای کلی نیز به طور قابل توجهی بالا است.

ⅲ . نتیجهگیری

شرکت یک سیستم ایجاد کرده است که مراحلی را از پردازش مواد اولیه تا محصولات خشک شده در دامنه صنعت HDPE پوشش میدهد. استفاده از خشککن تخت جریانی با یک گرمایشدهنده زیرین در پروژههای گرانولاسیون HDPE برای مقیاس بزرگ موفق بوده است، زیرا بهبود پURITY را تضمین میکند و اطمینان میرساند که هوا گرم به طور مساوی توزیع شود و نوسان تحت کنترل قرار گیرد. به دلیل بهبود مداوم فناوری، شرکت Tianli Energy صنعت HDPE را به استانداردهای هوشمند و سبز بالا میبرد و با استفاده از تکنیکهای خشک کردن کارآمد، راهحلهای قابل اعتماد چینی را برای مشتریان سراسر جهان ارائه میدهد.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ