ⅰ 概観

ドイツの化学者カール・ツィーグラーが、ジルコニウム-チタン複合触媒を使用して高密度ポリエチレンを重合させ、低圧および低温で線形の結果を得ました。HDPEは低圧ポリエチレンの一つとして知られています。強固な構造を持ち、損傷しにくく、融点も高く設定されているため、生産に伴うリスクは通常低いです。HDPEの密度は0.940g/cm3以上であり、結晶性は65%を超えます。LDPEやLLDPEと比較すると、HDPEは最も高い引張り応力を持ち、酸化腐食に対する耐性が強く、衝撃靭性が高く、浸透や腐食に対する優れた特性があります。HDPEの主な用途はフィルムやシートの製造、ブローモールド、そしてインジェクションモールドです。

ⅱ 製造方法

1) ガス P フェーズ M ethod

このプロセスは、フル密度ポリエチレンを生産するために単一のリアクターのみを使用し、多くの製品グレードを提供し、最大年間60万トンの生産能力を持っています。この特許取得済みの触媒は、固体粉末またはスラリーの形で、上面が広い垂直ガスフェーズ流動層乾燥反応器に添加されます。原料の不純物は厳密に管理され、エチレンおよびコモノマー供給には処理が必要です。この設計の使用により、粉状樹脂粒子の量が減少します。ガスと分離機器を使用する必要はなく、反応は穏やかな条件で行われます。反応器内にミキサー、撹拌機、その他の運転部品を追加する必要もありません。反応器内の優れた混合のおかげで、気相の組成と温度は安定しています。しかし、反応器のサイズが大きいため、別の製品への切り替えには時間がかかります。

2) スラリー P プロセス

HDPEは、主に以前に開発され導入されたスラリー法によって製造されています。このプロセスでは、ポリマーが希釈剤中に完全に懸濁されるように設計されています。反応器の種類に基づいて、スラリー法には撹拌反応器スラリー法と円形管スラリー法があります。

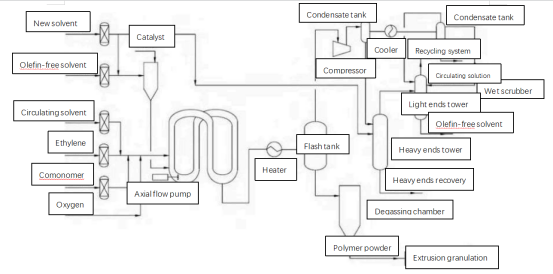

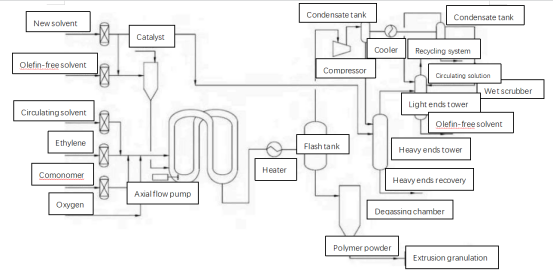

3) ソリューション P プロセス

HDPEの生産においては、溶液法の方がガスフェーズ法やサスペンション法よりも少ない工程で行うことができます。溶液重合では、撹拌型リアクターが一般的に使用されます。サスペンション法では、エチレンがリアクター内に入り、他の物質と反応し、生成されたポリマーが希釈剤中に懸濁状態で存在しますが、溶液法ではエチレンが溶媒に直接溶解し、反応して生成されたポリマーが液体状になります。分離が完了すると、材料を直接押出成形および顆粒化することができます。この溶液法の利点には、反応の迅速な応答、材料のリアクター内滞在時間が短いこと、製品切り替え時間が短いこと、生成されたポリマーが溶媒に良好に溶解すること、そしてリアクターの容量が変動しないことが挙げられます。ただし、溶液法は高温高圧で行われることが多く、プロセスが長くなりがちで、必要な機器も多く、全体的なコストが比較的高くなります。

について 結論

同社は、HDPE業界における生材料から乾燥製品までの段階をカバーするシステムを開発しました。流体化床式乾燥機とその下部の熱交換器を使用した大規模なHDPEペレット化プロジェクトは成功しており、向上した純度を確保し、熱風が均一に分布し、振動が調整されるようにしています。技術の継続的な改善により、天力エネルギーは効率的な乾燥技術を使用してHDPE業界を高品質でスマートなグリーン基準へと引き上げ、信頼性の高い中国製のソリューションを世界中の顧客に提供しています。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ