ⅰ . Genel Bakış

Alman kimyager Karl Ziegler, zirkonyum-titanyum kompleks katalizörü yardımıyla yüksek yoğunluklu polietileni (HDPE)聚合 etti. Bu süreç düşük basınç ve sıcaklıkta lineer bir sonuç elde edilmesini sağladı. HDPE, düşük basınçlı polietilen için kullanılan adlardan biridir. Güçlü bir yapıya sahip, hasar görmesi zor, erime sıcaklığı yüksektir ve bu nedenle üretimde genellikle daha düşük bir risk vardır. HDPE'nin yoğunluğu 0,940 g/cm³ veya daha fazladır ve kristaliniti %65'i geçer. LDPE ve LLDPE'e göre, HDPE en güçlü çekme gerilmeye sahiptir, oksidan korozyonuna karşı daha dayanıktır, daha iyi çarpmaya dayanıklılığa sahiptir ve sızma ve koroziyona karşı iyi özelliklere sahiptir. HDPE'nin çoğu kullanımı filmler ve levhalar yapmak, üfleme kalıplamada ve enjeksiyon kalıplamada bulunur.

ⅱ . Üretim Yöntemi

1) Gaz P faz M ethod

Sadece bir reaktör kullanarak tam yoğunlukta polietilen üretir, birçok ürün derecesi sunar ve maksimum kapasite olarak yılda 600.000 ton üretebilir. Bu patentli katalizör, ya katı toz veya sus Após halinde, daha geniş tepelü alanlı dikey gaz fazlı akış tabakalı kurutma reaktörüne eklenir. Ham madde kirletici iyi kontrol edilmeli ve etilen ile aynı zamanda komonomer beslemelerinin işlenmesi gerekmektedir. Bu tasarımın kullanımı daha az miktarda toz rezin parçacığına neden olur. Gaz ve işlem için ayırma ekipmanlarının kullanılması gerekmez ve reaksiyon hafif koşullarda yapılır. Reaktörün içinde karıştırıcılar, stirring cihazları veya diğer işletmecilik parçaları eklemenize gerek yoktur. Reaktörde harika karışım sayesinde, gaz fazının bileşimi ve sıcaklığı dengelenmiştir. Ancak, reaktörün boyutu büyük olduğundan, başka bir ürüne geçişe uzun sürer.

2) Suspenzyon P süreç

HDPE, daha önce geliştirilmiş ve tanıtılmış olan serpiştirme yöntemiyle çoğunlukla üretilmektedir. Süreç, polimerin tamamen seyrelticide süspansiyon halinde olması için tasarlanmıştır. Reaktör türlerine göre, serpiştirme süreci karıştırılmış reaktör serpiştirme süreci ve çember形 tüp serpiştirme sürecini içerir.

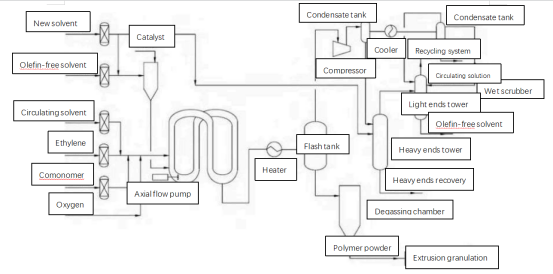

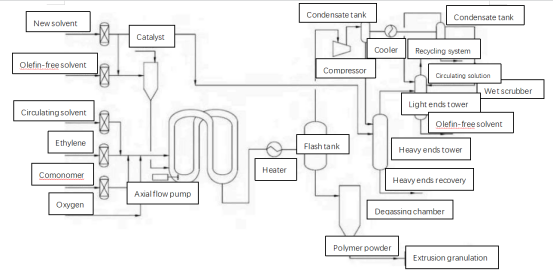

3) Çözelti P süreç

HDPE üretiminde çözüm süreçleri için uygulama, gaz fazı veya jellemeli süreçlere göre daha az miktarda çözüm süreci gerekmektedir. Çözüm sentezi için genellikle karıştırılmış bir reaktör kullanılır. Jelleme yöntemi ile, etilen reaktöre girer ve diğer maddelerle reaksiyon yaşar ve polimer, seyrelticide asılmış bir durumda kalır; ancak çözüm yöntemi ile, etilen direkt olarak çözücüde çözülür, ardından reaksiyon geçirir ve üretilen polimer sıvı haline gelir. Ayrılma tamamlandığında, malzemeyi doğrudan ekstrüdye ve granülasyon ürünlerine çevirebilirsiniz. Bu çözümün avantajları şunlardır: reaksiyonun hızlı yanıt vermesi, malzemelerin reaktörde kalma süresinin kısa olması, ürün değişimlerindeki sürelerin kısa olması, üretilen polimerin çözücüde iyi çözülmesi ve reaktör kapasitesinin değişmemesi. Çözüm yöntemi sıklıkla yüksek sıcaklık ve basınçta uygulanır, süreçler genellikle uzun sürer, daha fazla makine gerekir ve genel maliyetler oldukça yüksektir.

ⅲ . Sonuç

Şirket, ham madde işlemeden kurutma ürünlerine kadar HDPE sektörü kapsamındaki bir sistem oluşturmuştur. Büyük ölçekli HDPE Granülasyon Projeleri için alttaki bir ısı değiştirici ile bir akışkan yatak kurutucu kullanmak, yükseltme aşamasında daha fazla temizlik sağlayarak sıcak hava eşit dağılımını ve titreşimi düzenlemeyi mümkün kılmaktadır. Teknoloji alanında sürekli yapılan iyileştirmeler nedeniyle, Tianli Energy, verimli kurutma teknikleri kullanarak HDPE endüstrisini yüksek standartlara ve zekâlı yeşil çözümlere taşıyor ve dünya çapında müşterilere güvenilir Çin çözümleri sunuyor.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ