ⅰ . Общ преглед

Беше Карл Циглер, германски химик, който полимеризира високоплотностен полиетилен с помощта на каталитичен комплекс от цирконий и титан, произвеждайки го при ниско налягане и температура за линеен резултат. ВПЕ е едно от иметата, използвани за полиетилен при ниско налягане. Той има силна структура, е трудно повредим и неговата плавеща температура е поставена високо, така че рискът, свързан с производството, обикновено е нисък. Плотността на ВПЕ е 0,940г/см3 или по-висока и кристалността надхвърля 65%. Споменато спрямо НПЕ и ЛНПЕ, ВПЕ има най-голямото напрежение при разтегляне, по-голяма устойчивост срещу окислителната корозия, по-голяма ударна твърдост и добри свойства срещу просочване и корозия. Най-голямата част от използването на ВПЕ е в производството на плевели и листа, дувна формовка и инжекционна формовка.

ⅱ . Метод на производство

1) Газ P ова фаза М ethod

Използва само един реактор за производство на пълен полиетилен, предлагайки много продуктни градации и до 600,000 тона/година максимална капацитет. Този патентиран катализатор се добавя в вертикален газов фазов сушилно ложе реактор с по-голяма горна площ, във формата на твърд прах или суспензия. Необходимо е добре да се контролират нечистотите в суровините, а етиленът както и комономерните хранителни вещества трябва да бъдат обработени. Използването на този дизайн води до по-малко частици от прахов резинен материал. Няма нужда да се използват разделящи устройства за газа и реакцията се провежда при умерени условия. Не е необходимо да се добавят месачи, помешватели или други операционни части в реактора. Благодарение на отличното смесване в реактора, съставът и температурата на газовата фаза остават стабилни. Всичко пак, размерът на реактора е голям, затова преминаването към друг продукт отнема дълго време.

2) Взвес P процес

HDPE главно се произвежда чрез метода на суспензията, която беше разработана и въведена по-рано. Процесът е предназначен така, че полимерът да е напълно подвъсен в разредителя. Според видовете реактори, процесът на суспензията се състои от процеса на суспензионния реактор с месач и процеса на циркулярната тръба за суспензия.

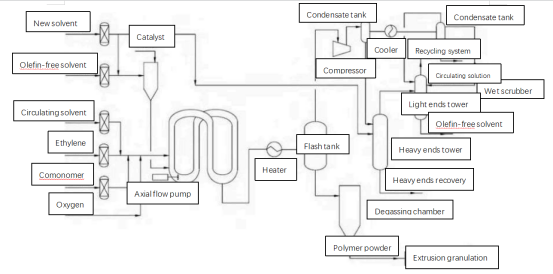

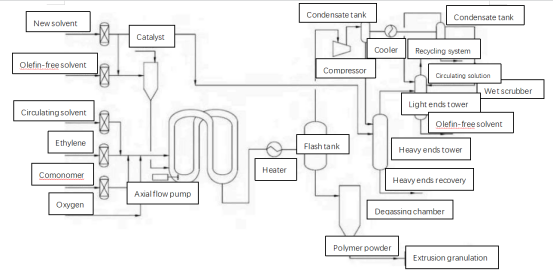

3) Решение P процес

За производство на HDPE решението процес изисква по-малко приложение от газовата фаза или суспензионния процес. При синтезата чрез решение най-често се използва мешан реактор. С метода на суспензията, етиленът влиза в реактора и реагира с други вещества, а полимерът остава в суспендираният си статус в разредителя, но при метода на решение, етиленът се растворява директно в течното средство, след което реагира и получените полимери се топлят до течно състояние. Когато разделението е завършено, материалът може да бъде директно превърнат в изцедени и гранулирани продукти. Предимствата на това решение включват: бързо реагиране, кратко време за пребиваване на материалите в реактора, кратко време за преход между продуктите, получените полимери се растворяват добре в течностta и капацитетът на реактора не се променя. Методът на решение често се провежда при висока температура и налягане, процесите обикновено са доста дълги, изискват повече машинария и общите разходи са относително високи.

ⅲ . Заключение

Компанията е създала система, която обхваща етапи от обработката на суровините до изсушаваните продукти в диапазона на индустрията HDPE. Използването на флуидизиран лож десетер с поддържащ топлообменник в проектите за гранулиране на HDPE на масов мащаб е успешно, тъй като намалява и оптимизира повишенията в чистотата, гарантирайки равномерното разпределение на горещия въздух и регулирането на вибрациите. Благодарение на постоянн често подобряване на технологиите, Tianli Energy превежда индустрията HDPE на високонивелни и интелигентни зелени стандарти, използвайки ефективни методи за изсушаване, за да предоставя надеждни китайски решения на клиенти по целия свят.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ