ⅰ . Översikt

Det var Karl Ziegler, en tysk kemi, som polymeriserade högtdensitetspolyetilen med hjälp av en katalysator av zirkonium-titanium komplext, vilket gjordes vid låg tryck och temperatur för ett linjärt resultat. HDPE är ett av namnen som används för lågtrycks-polyetilen. Den har en stark struktur, är svår att skada och dess smältpunkt är inställd högt, så riskerna i produktionen är vanligtvis låga. Tätheten hos HDPE är 0,940 g/cm³ eller högre och krystalliteten överstiger 65%. I förhållande till LDPE och LLDPE har HDPE den största spänningsintensiteten, mer motstånd mot oxidationskorrosion, högre påverkan av tuffhet och bra egenskaper mot trängsel och korrosion. Huvudanvändningen av HDPE är inom tillverkning av filmer och plattor, blåsmoldning och injektionsmoldning.

ⅱ . Produktionsmetod

1) Gas P fas M etod

Det använder endast en reaktor för att producera fulltät polyetilen, vilket erbjuder många produktgrader och upp till 600 000 ton/år i maximal kapacitet. Denna patentade katalysator läggs till i en vertikal gasfasad torrareaktor med en större toppyta, antingen i form av fast pulver eller som svalg. Råmaterialsförloppet måste kontrolleras väl och etylen samt komonomerförsörjer kräver behandling. Användningen av detta design leder till mindre mängder pulverbaserade resinparter. Det finns ingen krav på att använda separationsutrustning för gasen och reaktionen bedrivs under milda villkor. Du behöver inte lägga till några blandare, rör eller andra driftskomponenter inuti reaktorn. Tack vare utmärkt blandning i reaktorn håller gasfasens sammansättning och temperatur sig stadig. Dock är reaktorns storlek stor, så det tar lång tid att byta till ett annat produkt.

2) Suspension P rocess

HDPE tillverkas främst med hjälp av slurrymetoden, som utvecklades och infördes tidigare. Processen är utformad så att polymeren hålls fullständigt upplösdd i diluenten. Beroende på reaktortypen består slurryprocessen av rörade reaktorers slurryprocess och cirkulär rörslurryprocess.

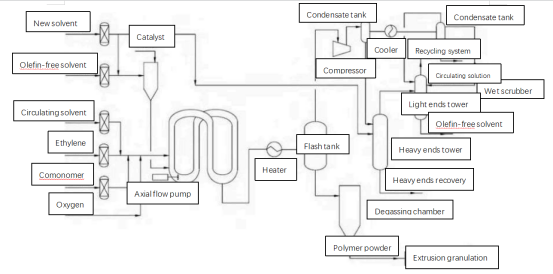

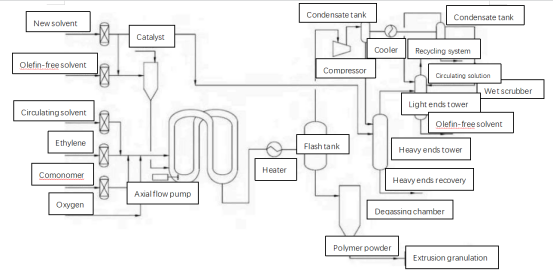

3) Lösning P rocess

Det tar mindre tid att tillämpa lösningsschemat för HDPE-produktion än gasfasprocessen eller suspensionsprocessen. För lösningssyntes används oftast en rörbar reaktor. Med suspensionsmetoden går etylen in i reaktorn och reagerar med andra material, och polymeren förblir i en upphängd tillstånd i förunderelsen, men med lösningsschemat dissolveras etylen direkt i förunderelsen och reagerar sedan, och den producerade polymeren smälter till en vätska. När separeringen är klar kan materialet direkt omvandlas till extruderade och granulerade produkter. Fördelarna med denna lösning inkluderar: snabb respons på reaktionen, kort vistelse tid för material i reaktorn, kort tid för produktbyte, den producerade polymeren dissolverar väl i förunderelsen och reaktorns kapacitet ändras inte. Lösningsschemat utförs ofta vid hög temperatur och tryck, processerna tenderar att vara ganska långa, det krävs fler maskiner och de totala kostnaderna är ganska höga.

ⅲ . slutsats

Företaget har skapat ett system som täcker steg från bearbetning av råmaterial till torkade produkter inom HDPE-branschen. Användandet av en fluidbäddstorkare med en underliggande värmeväxling i HDPE Granulationsprojekt på massiv skala är framgångsrikt, eftersom det minskar och förbättrar renhet, samtidigt som det säkerställer att varm luft distribueras jämnt och att vibration regleras. Tack vare den kontinuerliga teknologiförbättringen tar Tianli Energy HDPE-branschen till högkvalitativa och intelligenta gröna standarder, genom att använda effektiva torkningstekniker för att erbjuda pålitliga kinesiska lösningar till kunder runt om i världen.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ