ⅰ . Огляд

Це був Карл Ціглер, німецький хімік, який полімеризував високогустотний поліетilen за допомогою катализатора зірконій-титанового комплексу, виробляючи його при низькому тискі і температурі для лінійного результату. ВПЕ - одне з назв, які використовуються для поліетилена низького тиску. Він має міцну структуру, важко пошкодити його, а його температура плавлення встановлена високо, тому ризики, пов'язані з виробництвом, зазвичай низькі. Густина ВПЕ становить 0,940 г/см3 або більше, а кристалінність перевищує 65%. У порівнянні з ПНД і ЛВПЕ, ВПЕ має найбільше напруження розтягування, більшу опору до корозії окислювачами, більшу ударну вязкість і хороші властивості проти просочення і корозії. Більша частина використання ВПЕ - це виготовлення фільмів і аркушів, дмухової формування та інжекційного формування.

ⅱ . Спосіб виробництва

1) Газ P фаза М етод

Використовується лише один реактор для виробництва повної густини поліетилена, що пропонує багато різних марок продукту та досягає максимальної потужності до 600 000 тонн на рік. Цей запатентований катализатор додається у вертикальний газовий флюідний ложе-сушарний реактор з більшою площею верхньої частини, у формі або твердого порошку, або суспензії. Необхідно добре контролювати забруднення сировини, а також обробляти етilen та комономерні харчі. Використання цього дизайну призводить до меншої кількості частинок порошкового реозину. Немає необхідності використовувати обладнання для розділення газу, а реакція проводиться у помірних умовах. Не потрібно додавати жодних міксерів, мешалок чи інших робочих деталей всередині реактора. Дяки відмінному перемішуванню у реакторі, склад газової фази та температура залишаються стабільними. Проте, розміри реактора великі, тому переключення на інший продукт займає багато часу.

2) Пульпа P процес

ПЕВД виготовляється головним чином методом суспензії, який був розроблений та представленний раніше. Цей процес передбачає повне підтримування полімера у стані суспензії в розчиннику. Залежно від типів реакторів, метод суспензії складається з процесу суспензії у перемішуваному реакторі та процесу суспензії у кольцевій трубі.

3) Розчин P процес

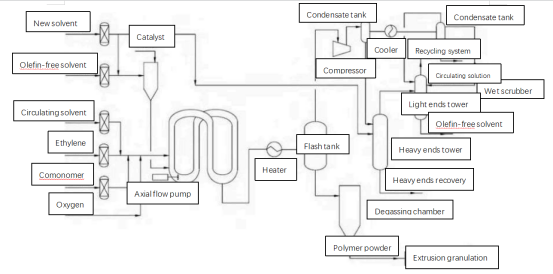

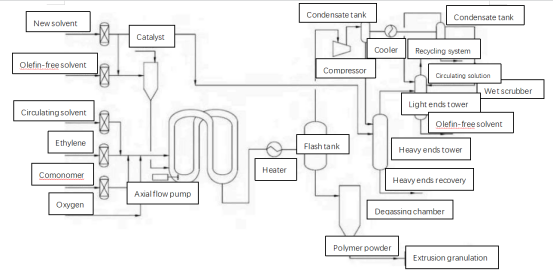

Для виробництва ПНД потрібно менше застосувань процесу розчину, ніж газовий фазовий процес або процес суспензії. Для синтезу у розчині найчастіше використовується мішальний реактор. При методі суспензії етилен входить до реактора і реагує з іншими матеріалами, а полімер залишається у стані суспензії всередині розбавника, але при методі розчину етилен безпосередньо дисолюється у розчиннику, потім реагує, і отриманий полімер перетворюється на рідинну масу. Коли розділення завершено, матеріал можна безпосередньо перетворити на екструзійні та гранулювані продукти. Переваги цього методу розчину включають: швидку реакцію, короткий час задержки матеріалів у реакторі, короткий час переключення продуктів, добре дисолюється отриманий полімер у розчиннику, ємність реактора не змінюється. Метод розчину часто виконується при високій температурі і тискі, процеси тягнуться довго, потрібно більше машин, і загальні витрати досить високі.

ⅲ . Висновок

Компанія створила систему, яка охоплює етапи від обробки сировини до сухих продуктів у діапазоні промисловості HDPE. Використання сушильної ложа з підставним теплообмінником у проектах грануляції HDPE масштабного розміру є успішним, оскільки воно забезпечує покращену чистоту, гарантує рівномірне розподілення гарячого повітря та регулювання вibrацій. Завдяки постійному технічному удосконаленню, компанія Tianli Energy призводить промисловість HDPE до високих інтелектуальних та екологічних стандартів, використовуючи ефективні технології сушіння для надання надійних китайських розв'язків клієнтам у всьому світі.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ