aku . Ikhtisar

Adalah Karl Ziegler, seorang ahli kimia Jerman, yang mempolymerisasi polietilen padat tinggi dengan bantuan katalis kompleks zirkonium-titanium, membuatnya pada tekanan dan suhu rendah untuk hasil linear. HDPE adalah salah satu nama yang digunakan untuk polietilen tekanan rendah. Ini memiliki struktur yang kuat, sulit rusak dan suhu lelehnya tinggi, sehingga risiko yang terlibat dalam produksi biasanya rendah. Kepadatan HDPE adalah 0,940g/cm3 atau lebih tinggi dan kristalinitasnya melebihi 65%. Dibandingkan dengan LDPE dan LLDPE, HDPE memiliki tegangan tarik paling intens, lebih tahan terhadap korosi oksidan, ketangguhan dampak lebih besar dan sifat baik terhadap rembesan dan korosi. Sebagian besar penggunaan HDPE adalah dalam pembuatan film dan lembaran, pemampatan tiup dan pencetakan injeksi.

iI . Metode Produksi

1) Gas P ase M etode

Ini hanya menggunakan satu reaktor untuk menghasilkan polietilen penuh, menawarkan banyak tingkat produk dan hingga 600.000 ton/tahun kapasitas maksimum. Katalis paten ini ditambahkan ke dalam reaktor pengering tempat tidur fluida fase-gas vertikal yang memiliki area atas yang lebih besar, dalam bentuk bubuk padat atau suspensi. Kotoran bahan baku harus dikendalikan dengan baik dan etilen serta umpan komonomer memerlukan pengolahan. Penggunaan desain ini menghasilkan jumlah partikel resin bubuk yang lebih sedikit. Tidak ada kebutuhan untuk menggunakan peralatan pemisah untuk gas dan reaksi dioperasikan pada kondisi lembut. Anda tidak perlu menambahkan pencampur, pengaduk, atau bagian operasi lainnya di dalam reaktor. Berkat pencampuran yang luar biasa di dalam reaktor, komposisi dan suhu fase gas tetap stabil. Namun, ukuran reaktor cukup besar sehingga membutuhkan waktu yang lama untuk beralih ke produk lain.

2) Slurry P rocess

HDPE secara utama diproduksi menggunakan metode slurry yang dikembangkan dan diperkenalkan lebih awal. Proses ini dilakukan agar polimer sepenuhnya tergantung dalam pelarut. Berdasarkan jenis-jenis reaktor, proses slurry terdiri dari proses slurry reaktor tertutup dan proses slurry tabung lingkaran.

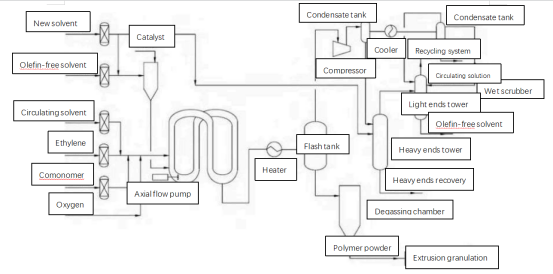

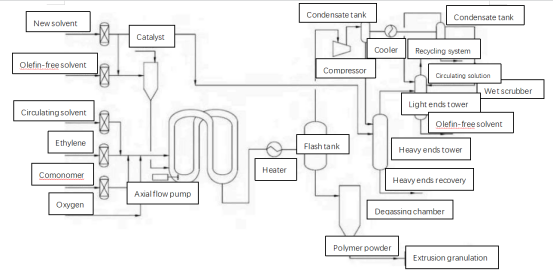

3) Larutan P rocess

Dibutuhkan aplikasi proses solusi yang lebih sedikit untuk produksi HDPE dibandingkan dengan proses fase gas atau proses slurry. Untuk sintesis solusi, reaktor pengaduk paling sering digunakan. Dengan metode slurry, etilen memasuki reaktor dan bereaksi dengan bahan lainnya, serta polimer tetap dalam keadaan tergantung di dalam pelarut, tetapi dengan metode solusi, etilen secara langsung larut dalam pelarut lalu bereaksi dan polimer yang dihasilkan menjadi cairan. Setelah pemisahan selesai, Anda bisa langsung mengubah material tersebut menjadi produk yang diekstrusi dan digranulasi. Keuntungan dari solusi ini meliputi: respons cepat dari reaksi, waktu tinggal materi di reaktor singkat, waktu transisi antar produk singkat, polimer yang dihasilkan larut dengan baik dalam pelarut dan kapasitas reaktor tidak berubah. Metode solusi sering dilakukan pada suhu dan tekanan tinggi, prosesnya cenderung cukup panjang, diperlukan lebih banyak mesin dan biaya keseluruhan cukup tinggi.

iII . Kesimpulan

Perusahaan telah menciptakan sistem yang mencakup tahap mulai dari pengolahan bahan baku hingga produk kering dalam rentang industri HDPE. Penggunaan pengering fluid bed dengan heat exchanger dasar dalam Proyek Granulasi HDPE untuk skala besar sangat berhasil, karena memotong dan meningkatkan kepurean, memastikan bahwa udara panas didistribusikan secara merata dan getaran diatur. Karena adanya peningkatan teknologi yang terus-menerus, Tianli Energy membawa industri HDPE menuju standar hijau cerdas tingkat tinggi, menggunakan teknik pengeringan efisien untuk memberikan solusi Tiongkok yang andal kepada pelanggan di seluruh dunia.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ