ⅰ . Overzicht

Het was Karl Ziegler, een Duitse chemicus, die hoogdichtheid polyetheen polymeriseerde met behulp van een zirkonium-titanium complex catalyst, het op lage druk en temperatuur maakte voor een lineair resultaat. HDPE is een van de namen die wordt gebruikt voor laagdrukpolyetheen. Het heeft een sterke structuur, is moeilijk te beschadigen en zijn smeltpunt is hoog ingesteld, dus het risico bij productie is meestal laag. De dichtheid van HDPE is 0,940g/cm3 of hoger en de kristalliniteit gaat boven de 65%. In vergelijking met LDPE en LLDPE heeft HDPE de grootste trekspanning, meer weerstand tegen oxidant corrosie, grotere impacttaaiheid en goede eigenschappen tegen infiltratie en corrosie. De meeste toepassingen van HDPE zijn in het maken van films en vellen, blow molding en injectiemolding.

ⅱ . Productiemethode

1) Gas P fase M ethod

Het gebruikt slechts één reactor om volledig dichtheid polyetheen te produceren, met vele productgraden en een maximale capaciteit van tot 600.000 ton/jaar. Deze gepatenteerde catalyst wordt toegevoegd aan een verticale gasfase-vloeibeddroger-reactor met een groter bovenoppervlak, in de vorm van ofwel vast poeder ofwel als suspensie. Ruwe materiaal-impureiteiten moeten goed worden beheerd en ethyleen evenals de comonoemer voedingen vereisen verwerking. Het gebruik van deze ontwerp leidt tot lagere hoeveelheden poedersintresdeeltjes. Er is geen behoefte om scheidingstoestellen voor het gas te gebruiken en de reactie wordt uitgevoerd onder milde voorwaarden. Je hoeft geen mengers, roerders of andere werkende onderdelen binnen de reactor toe te voegen. Dankzij uitstekend mengen in de reactor blijft de samenstelling en temperatuur van de gasfase stabiel. Toch is de grootte van de reactor groot, dus het duurt lang om over te schakelen naar een ander product.

2) Suspension P roces

HDPE wordt voornamelijk vervaardigd met de suspensiemethode, die eerder is ontwikkeld en geïntroduceerd. Het proces is bedoeld om het polymer volledig te suspenderen in het diluent. Op basis van de soorten reactoren bestaat het suspensieproces uit het gestirde reactor-suspensieproces en het circulaire buizensuspensieproces.

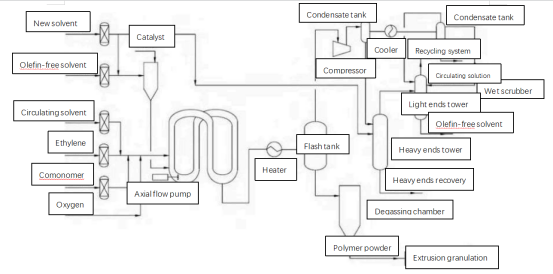

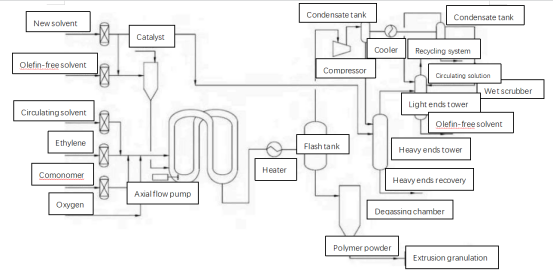

3) Oplossing P roces

Er wordt minder toepassing van het oplossingsproces vereist voor de productie van HDPE dan bij het gasfaseproces of het suspensieproces. Bij oplossingssynthese wordt meestal een gestoorde reactor gebruikt. Met de suspentiemethode komt ethyleen in de reactor en reageert met andere materialen, waarbij het polymer in gesuspendeerde staat blijft binnen het verdunsmiddel, maar met het oplossingsproces wordt het ethyleen rechtstreeks opgelost in de oplosmiddel en reageert, waarna het geproduceerde polymer smelt tot een vloeistof. Wanneer de scheiding voltooid is, kun je het materiaal direct omzetten in extrudeerde en granuleerde producten. De voordelen van dit oplossingsproces zijn: snelle respons van de reactie, korte verblijftijd van materialen in de reactor, korte tijd voor productoverschakeling, het geproduceerde polymer lost goed op in het oplosmiddel en de capaciteit van de reactor verandert niet. Het oplossingsproces wordt vaak uitgevoerd bij hoge temperatuur en druk, de processen zijn vaak behoorlijk lang, er zijn meer machines nodig en de totale kosten zijn vrij hoog.

ⅲ . Conclusie

Het bedrijf heeft een systeem gecreëerd dat de stadia dekt van verwerking van grondstoffen tot gedroogde producten in de HDPE-branches. Het gebruik van een vloeistofbeddroger met een onderliggende warmtewisselaar in HDPE Granulatieprojecten op grote schaal is succesvol, aangezien het verbeteringen brengt in de zuiverheid en ervoor zorgt dat hete lucht gelijkmatig wordt verdeeld en trilling wordt gereguleerd. Door de continue technologische vooruitgang brengt Tianli Energy de HDPE-industrie naar hoge en intelligente groene standaarden, waarbij efficiënte drogingstechnieken betrouwbare Chinese oplossingen bieden aan klanten over de hele wereld.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

UR

UR

BN

BN

LO

LO

LA

LA

MY

MY

KK

KK

UZ

UZ