séchoir à lit fluidisé en fonctionnement ! Cette machine est vraiment imposante et fonctionne comme un four gigantesque. De nombreuses usines l'utilisent pour la fabrication...">

Et ce n'est pas n'importe quelle machine, une fonctionnement du séchoir à lit fluide ! Cette machine est vraiment grande et fonctionne comme un four énorme. De nombreuses usines l'utilisent pour fabriquer divers articles à l'aide de différents produits chimiques. Ces types de fours sont fabriqués par une entreprise appelée Shandong Tianli Company. Ces fours sont essentiels car ils produisent de nombreux types d'objets que nous utilisons au quotidien.

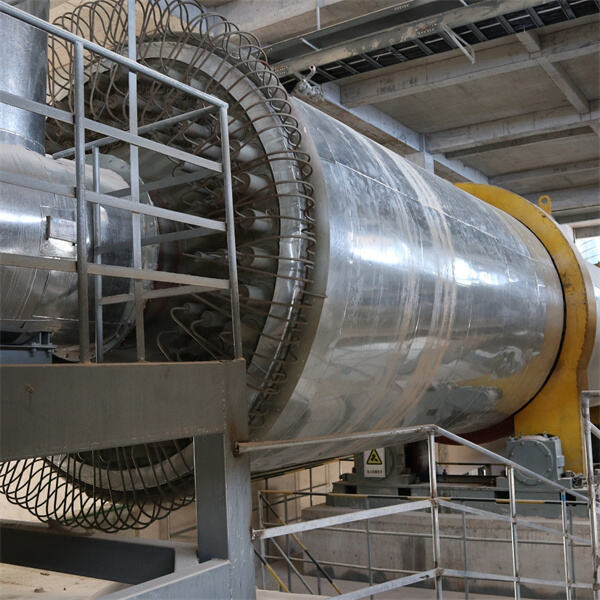

Alors, qu'est-ce qu'un four rotatif chimique ? Imaginez un immense four qui tourne et tourne continuellement. La rotation mélange vraiment les matériaux à l'intérieur du tambour. Le four est très chaud, jusqu'à 800 à 1800 degrés Celsius ! C'est extrêmement chaud ! Cette chaleur intense permet aux produits chimiques à l'intérieur de se transformer et de réagir entre eux. Les industries utilisent ces fours de nombreuses manières différentes. Par exemple, ils servent à fabriquer du ciment, à produire des engrais pour les plantes et à créer différents produits chimiques qui forment l'unité de traitement de plusieurs produits.

Dans un séchoir à lit fluidisé , il existe plusieurs raisons de choisir ce type d'équipement. La meilleure partie de son utilisation est qu'il est ultra-rapide. Le four atteint une température tellement élevée qu'elle peut rapidement modifier les produits chimiques et matériaux à l'intérieur. Grâce à cette vitesse, les usines économisent du temps et de l'argent. Le four est également capable de synthétiser une large gamme de produits chimiques et matériaux. C'est donc une machine très utile et polyvalente. Un four rotatif chimique peut également être meilleur pour notre environnement. Cela aide à recycler des matériaux et produits, nous permettant de réutiliser des objets plutôt que de simplement les jeter.

C'est un processus hautement essentiel qui doit être bien exécuté pour la construction d'un four rotatif chimique. Comme ils atteignent de très hautes températures, ces machines doivent être assez robustes, et elles peuvent s'user. Les fours sont généralement fabriqués à partir de matériaux très durs tels que l'acier, la brique ou la céramique. Il existe également des formes et des conceptions spéciales à l'intérieur du four qui aident les matériaux à se mélanger et à réagir correctement. Cette conception est cruciale afin d'assurer que tout fonctionne normalement. Et il est en réalité très bien isolé, afin que toute la chaleur reste à l'intérieur du four. C'est essentiel, car nous voulons nous assurer que la chaleur ne s'échappe pas dans les zones adjacentes.

Comprendre le fonctionnement d'un four rotatif chimique est assez simple et fascinant. D'abord, les ouvriers ajoutent les matériaux et les produits chimiques qu'ils souhaitent faire réagir ou transformer en quelque chose d'autre dans le four. Une fois que tout est en place, ils allument le four, qui commence alors à tourner. Lorsque le four tourne, il chauffe à de très hautes températures, ce qui fait réagir et transformer les produits chimiques et matériaux à l'intérieur. Cette étape est nécessaire pour produire les nouveaux produits. Le four tourne et maintient les matériaux à l'intérieur en constant mélange, ce qui assure que tout réagit correctement. Enfin, une fois que la réaction est terminée, les ouvriers retirent les produits finis et les refroidissent avant de les utiliser.

C'est pour cette raison qu'un four rotatif chimique peut s'avérer être une aubaine pour les usines, en renforçant et en optimisant les processus avec un rendement maximal tout en adoptant un fonctionnement respectueux de l'environnement. Il fait partie de ce résultat en trouvant de nouveaux usages pour les matériaux de rebut. Pour aider, si des restes d'un processus peuvent encore servir à autre chose, les ouvriers peuvent les jeter dans le four et leur permettre de subir une nouvelle transformation en créations innovantes. Voici une excellente manière d'éliminer les déchets ! De plus, la chaleur extrême du four peut potentiellement servir de source d'énergie ou d'alimentation pour d'autres parties de l'usine. Cela permet finalement d'économiser encore plus d'argent et de réduire le besoin de sources d'énergie auxiliaires. Il est versatile, ce qui signifie que le même four peut accueillir une variété de réactions, de processus et de matériaux. Cela permet à une usine de fabriquer une large gamme de produits, ce qui est très utile.

Tianli est une entreprise spécialisée dans la construction de marques de luxe dans la province du Shandong et détient le titre de « Marque célèbre du Shandong ». Tianli est « la première entreprise (à avoir mis en service) de four rotatif chimique de la province du Shandong » et « entreprise championne unique de l'industrie manufacturière de la province du Shandong », etc. 2. Avantages liés à l'expérience acquise sur des projets menés à bien : Tianli a réalisé près de 3 000 projets dans les secteurs des nouveaux matériaux, de l'énergie, de la pétrochimie, de la biochimie, de la métallurgie et d'autres domaines, accumulant ainsi une vaste expertise projet.

1 Contrôle de la qualité: un système de qualité mature est essentiel pour assurer la qualité des produits 2 Garantie de calendrier: Tianli dispose d'une usine de fabrication d'équipement de 70 000 mètres carrés avec un four rotatif chimique de cinq cents tonnes Il est capable d'adapter les plans de production aux exigen

Tianli possède plus de 240 brevets, ainsi que plusieurs fours rotatifs chimiques et produits, chacun avec ses propres droits de propriété intellectuelle. 2. Le dépôt de la demande. Réalisations: Tianli a remporté 1 prix de réalisation exceptionnelle du " neuvième plan quinquennal " du plan national de recherche scientifique et technologique clé La récompense a été 1 premier prix, quatre deuxième prix et 3 troisième prix du prix de progrès scientifique et technologique de la province du Shandong; Tianli a participé 3. Le retour de la guerre Tianli dispose d'un centre de R & D ainsi que d'un système d'innovation qui crée un cycle ininterrompu de percées technologiques, des produits d'ingénierie à des ensembles massifs d'équipements de séchage qui peuvent être utilisés pour de larges applications et de promotion, ce qui garant

1. Tianli est l'entreprise la plus réputée de l'industrie chinoise du séchage, spécialisée dans les fours rotatifs chimiques, et une entreprise de haute technologie et innovante désignée dans le cadre des « démonstrations de réforme scientifique et technologique et d'innovation », ainsi que parmi les « entreprises gazelles du Shandong », entre autres ; 2. Tianli dispose d’un centre de recherche et développement (R&D) ainsi que d’une équipe complète comptant plus de 150 ingénieurs. Elle possède un centre de conception de classe A doté d’une capacité de conception technique solide ; 3. Offrir aux clients des services à forte valeur ajoutée, en envisageant et en résolvant les problèmes du point de vue du client. Fournir aux clients des solutions répondant à leurs besoins en matière de développement technologique, de conception d’essais pilotes, de conception de procédés, de fabrication de produits, d’installation et de mise en service, de services après-vente et de mises à niveau technologiques ; Tianli a participé à plus de 3 000 projets réussis en Chine.